На прошлой неделе я посетил Золинген, немецкий «город клинков», где веками изготавливались ножи, мечи и тому подобное. В перерывах между потягиванием пива и жеванием колбасок я посетил фабрику Zwilling J.A. Henckels по их любезному приглашению посмотреть на полуроботизированные линии, на которых они производят свои ножи.

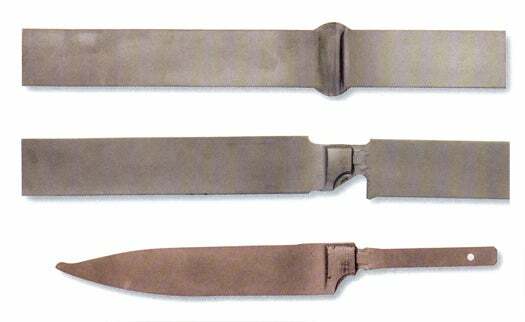

Сырье поступает на фабрику в огромных бобинах из листовой стали, каждый лист толщиной с нож. Сталь разрезается на отдельные заготовки, предназначенные для изготовления отдельных ножей. Между моментом, когда с катушки сходит заготовка, и моментом, когда на другом конце появляется готовый нож, проходит около трех недель.

Во время моего затаившего дыхание тура по фабрике я наблюдал, как гигантский пресс вырезал и складывал заготовки, изготовленные из секретной смеси компании. нержавеющая сталь со специальной формулой. Заготовку транспортируют в другое здание, где занимает первое из 90 с лишним промышленных роботизированных манипуляторов завода. это в руке.

В классической конструкции нож имеет утолщение в месте соединения лезвия с рукоятью (он же больстер). Сначала он формируется путем нагревания середины заготовки, а затем прижатия двух концов металла друг к другу, так что расплавленная середина выпячивается и расширяется.

расстроенная ковка. Затем кузнечный станок формирует больстер, прежде чем заготовка быстро обрезается до грубой формы ножа, которым она будет.После этого он проходит через серию этапов охлаждения, переохлаждения и термообработки, которые придают ему коррозионную стойкость и ударную вязкость. Мне сказали, что это одно из преимуществ специальной стали — она нагревается и остывает очень предсказуемо, что позволяет заводу использовать более точные температуры, а не температурные диапазоны.

После отпуска высококвалифицированный специалист устраняет любые деформации или деформацию, возникшие в лезвии в результате нагрева. человек, который поднимает и просматривает каждый нож, по одному, и сглаживает любой, который нужно сплющить, точными движениями небольшого молоток.

Нож переходит в руки другой серии роботов, которые с помощью шлифовальных кругов сужают толстую заготовку до конического контура лезвия. Правда, только грубо — тонкую шлифовку и заточку, а также надевание рукояток оставляют людям фабрики, которые носят пухлые серые комбинезон и излучать уверенность, которая приходит от того, что вы очень хорошо справляетесь со своей работой, и, вполне возможно, исходит от нескольких поколений производителей ножей. старый. Деревянные ручки приклеиваются к хвостовику ножа, а затем приклепываются; пластиковые ручки просто приплавляются, нагревая хвостовик и вставляя его в готовую ручку. Края ручек сглажены роботами.

Наконец, нож очищается и передается на проверку женщинам, отвечающим за качество. Если у него нет недостатков — есть большая фотокнига возможных недостатков — оно упаковывается и оказывается на чьей-то кухне.

Проверьте пошаговая галерея фотографий процесса изготовления ножей.

Сырье

Галерея: Внутри ножевой фабрики

Перегретый

Остаток

Этапы ковки

Становимся ближе

Охлаждающие баки

Печи отжига

За пределами фабрики

Затачивание ножа

Процесс

Шлифовальные круги

Зубчатые шлифовальные круги

Нож получает свою ручку

Заточкой занимаются люди

Квалифицированный труд

Выброшенные кромочные ремни

Точность

Полировка

Гарантия качества

Законченный!